Risultati del progetto

Scaricate il Layman's Report del progetto

Aggiornamento agosto 2018

Il progetto è giunto al termine, raggiungendo pienamente i suoi obiettivi!

Si è ottenuto un buon funzionamento della linea prototipo a basse temperature e pressioni e con tempi di raffreddamento brevi. Dopo aver ottimizzato i parametri di processo, è stato possibile modellare pallet di buona qualità complessiva in termini di levigatezza della superficie, maneggevolezza e aderenza, nonché un'eccellente resistenza alla compressione e una buona resistenza alla flessione statica e dinamica.

I pallet sono pronti per essere utilizzati in circuiti logistici controllati.

C'è ancora un margine di miglioramento per quanto riguarda i test di urto e caduta, la deformazione nel tempo e il peso. Un progetto per un nuovo design dei pallet, che coinvolge esperti accademici, è in corso.

In collaborazione con l'Università Bocconi di Milano e la Scuola Superiore Sant'Anna di Pisa è stata condotta una valutazione del ciclo di vita per determinare gli impatti ambientali dei pallet prodotti a partire dal pulper waste rispetto ai pallet di legno. I risultati, che non includono dati derivanti dall'uso in condizioni reali di lavoro, mostrano significativi benefici ambientali dei pallet Ecopulplast per quasi tutti i parametri ambientali.

I risultati quindi confermano e rafforzano i due principali obiettivi iniziali del progetto, in particolare:

- ridurre drasticamente la quantità di rifiuti di pulper inviati agli inceneritori e alle discariche.

Grazie al recupero combinato e al riciclaggio di cellulosa e plastica, entro il 2023 stimiamo una riduzione da 120.000 a 50.000 t / a di rifiuti di pulper conferiti a discariche e inceneritori.

La contemporanea riduzione delle emissioni di NO2 relative al trasporto diminuirebbe da 38 a 15 kg / giorno;

- riutilizzare i rifiuti di pulper nella produzione di pallet di plastica su scala industriale.

Il progetto ha dimostrato che è tecnicamente possibile ed economicamente sostenibile realizzare prodotti in plastica di qualità riciclando plastiche miste di bassa qualità da flussi di rifiuti industriali.

Infine, Selene ha realizzato un business plan completo con un piano di investimenti di 3 anni, per una capacità produttiva totale di 1.200.000 pallet / anno.

Da un punto di vista economico, la riduzione dei costi attuali relativi alla gestione dei rifiuti di pulper contribuirebbe ad aumentare la competitività delle cartiere sul mercato europeo e a rafforzare ulteriormente il loro impegno a utilizzare la carta per il riciclaggio, che il principale impulso che guida la raccolta urbana di carta e il suo riutilizzo.

Il progetto ha un forte potenziale di replicabilità in altre regioni che attualmente si occupano della produzione e gestione dei rifiuti di pulper, a partire da altri siti di produzione europei di cartiere locali.

Aggiornamento Ottobre 2017

A due anni dall’avvio del progetto, il meeting annuale che si tenuto il 6 ottobre scorso è stata l’occasione per illustrare i risultati di avanzamento finora raggiunti.

L’installazione e il collaudo del prototipo è stato completato a giugno e negli ultimi mesi l’attività si è concentrata sui test sperimentali sulle prime produzioni di pallet.

Sono stati messi a punto i principali parametri di processo quali temperatura, pressione di iniezione e tempi di raffreddamento e si è svolta una valutazione delle materie prime e sviluppo dei compound plastici, in particolare per quanto riguarda alcune caratteristiche e prestazioni del pallet e la facilità di stampaggio.

Al fine di migliorare i legami tra diversi polimeri e di rafforzare il modulo elastico e la resistenza, nonché limitare il peso sul pancale, sono stati realizzati due differenti “additivi” e cinque diversi compound.

Sviluppo compound plastici

Per quanto riguarda lo stampaggio dei pallet, l’attività svolta ha avuto quale obiettivo specifico quello di verificare il corretto riempimento degli stampi, identificare i miglioramenti possibili al disegno del pianale, valutare le caratteristiche specifiche del pallet (peso, superficie, proprietà organolettiche, etc) e le sue prestazioni (carico statico e dinamico, deformazione sotto carico, etc…).

Per questo sono stati realizzati diversi cicli di stampaggio con output di Euro-pallet nella misura 80x120 e CP7 nella misura 110x130, nonché i cinque diversi compound, e tutti i test e le prove delle prestazioni si sono svolti internamente o presso laboratori accreditati.

Formati pallet

Prove tenuta carico statico e dinamico

Parte rilevante dell’attività degli ultimi mesi ha riguardato infine le prove industriali - svolte sia presso fornitori che presso una cartiera affiliata a Serveco - di separazione e avvio al riciclo dei materiali dello scarto di pulper ed in particolare della frazione di plastiche miste utilizzate per la fase di stampaggio.

Test industriali presso fornitori di tecnologia

In aggiunta al riutilizzo delle plastiche miste, le prove hanno avuto l’obiettivo di recuperare metalli, acqua e fibre di cellulosa attualmente scartate dalle cartiere. Durante le prove è stato possibile mettere a punto alcuni parametri di processo confrontando diverse tecnologie sia in termini di validità tecnica che di complessità e costi operativi.

Oltre che la valutazione delle tecnologie per la separazione a secco e separazione con acqua, le successive analisi di laboratorio hanno consentito di valutare il livello di pulizia delle frazioni di materiali ottenuti.

Aggiornamento Giugno 2017

Nella prima fase è stato completato l’aggiornamento dello stato dell’arte delle tecnologie di lavorazione dello scarto di pulper e di stampaggio di plastiche eterogenee in presenza di impurità.

Nel corso di questa attività sono state effettuate prove e test di tecnologie di trattamento dello scarto di pulper per separare i flussi di materiali presenti (cellulosa, acqua, plastiche, metalli, inerti) e di agglomerazione/densificazione e miscelazione del materiale plastico ottenuto.

Plastiche miste ottenute dalla separazione dei materiali presenti nello scarto di pulper

Sono state inoltre eseguite, in impianti industriali presso fornitori esterni, prove preliminari di stampaggio dei pallet in plastica eterogenea da scarto di pulper.

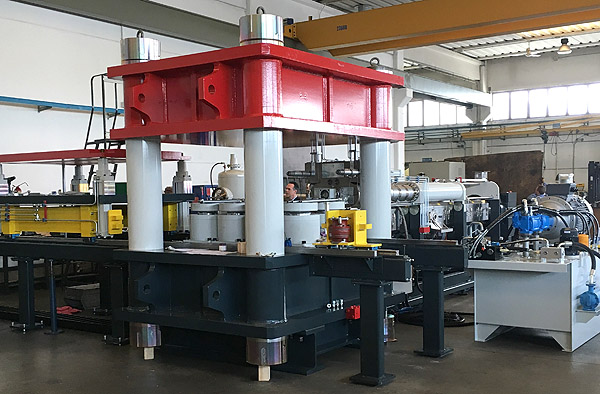

Sulla base dei risultati delle attività precedenti, è stata quindi realizzata la progettazione esecutiva e costruita la linea prototipo su scala industriale di lavorazione e stampaggio di pallet in plastica eterogenea da scarto di pulper, attualmente in fase di montaggio e collaudo.

Linea prototipo di stampaggio di pallet in plastica eterogenea da scarto di pulper

In particolare, è stata completata la realizzazione degli stampi dei pallet, con successivo collaudo.

Stampo del pianale dell’euro-pallet in plastica mista da scarto di pulper

L’avvio della sperimentazione e messa a punto delle macchine e del processo di lavorazione, che rappresenta la fase culminante del progetto, è prevista nel mese di luglio 2017. Durante questa attività saranno condotte sessioni di analisi delle caratteristiche chimico/fisiche delle miscele plastiche sviluppate a partire dallo scarto di pulper, e di test sulle prestazioni meccaniche dei pallet realizzati.

Particolarmente importante è la fase di validazione dei pallet in condizioni reali di utilizzo, necessaria per dimostrarne le prestazioni e la durata complessiva di vita. A tal proposito, sono già stati siglati accordi di collaborazione, con VERSALIS Spa ed il pallet pooler PRS srl, per l’utilizzo dei pallet prodotti nei propri circuiti logistici aziendali, con movimentazione sia su strada che su rotaia.

Primi campioni di pallet prodotti in fase di collaudo degli stampi

Life Cycle Assessment

In collaborazione con Università Bocconi di Milano, è stata avviata l’analisi Life Cycle Assessment - LCA per la valutazione degli impatti ambientali dell’intero ciclo di vita dei nuovi pallet. L’analisi, i cui risultati sono attesi a fine 2017, include tutte le fasi del ciclo di vita del nuovo prodotto ed un confronto con gli impatti dei pallet tradizionali in legno. Il ciclo di vita analizzato comprende l’approvvigionamento delle materie prime, il processo di produzione, la distribuzione e l’utilizzo (quindi anche il riuso e la manutenzione), il riciclo e lo smaltimento finale.

Per lo sviluppo industriale del progetto è stato realizzato un business plan di dettaglio, su un orizzonte di 3 anni, che prevede la realizzazione di 3 linee complete di produzione, con una capacità produttiva di circa 1.200.000 pallet/anno, corrispondenti a 75.000 t/a di scarto di pulper. Il business plan è comprensivo dei costi d’investimento in impianti, costi di esercizio e piano di vendita, oltre che analisi di mercato e flussi finanziari.

Azioni di comunicazione e divulgazione dei risultati

Sin dall’avvio del progetto, sono state sviluppate numerose azioni di comunicazione per diffondere, sia su scala locale che a livello europeo, il modello virtuoso di economia circolare e simbiosi industriale. A queste attività puntuali si integrano una costante opera di divulgazione, condotta anch’essa su larga scala, nonché azioni di policy e di “costruzione del consenso” attorno all’approccio innovativo del progetto, su un tema di grande attualità.

Di seguito sono descritte alcune tra le principali azioni condotte.

Workshop annuale 2016

Il 30 Settembre 2016 si è svolto il primo Workshop del progetto LIFE ECO-PULPLAST, incentrato sui tema dell’economia circolare e della gestione dei rifiuti plastici.

Il workshop ha visto una larga partecipazione, ed oltre a favorire la divulgazione delle attività di progetto (approccio e soluzioni) è stata un’importante occasione per il coinvolgimento delle parti interessate e lo scambio di opinioni ed esperienze con iniziative similari.

Il prossimo workshop annuale è previsto per il 6 Ottobre 2017.

Meeting al MISE - Ministero dello Sviluppo Economico

Sono stati organizzati incontri con i rappresentanti del Ministero dello Sviluppo Economico e del Ministero dell’Ambiente, finalizzati ad illustrare gli obiettivi del progetto. Il capofila Selene ha inoltre presentato gli scenari dello sviluppo industriale del progetto, che offrirebbe un contributo determinante per la soluzione del problema dello smaltimento dello scarto di pulper, e un forte impulso allo sviluppo delle tecnologie per il riciclo delle plastiche eterogenee.

TV e Radio

Con il titolo “Riciclando”, SPECIALE TG1 ha dedicato il servizio del 5 febbraio 2017 al tema della gestione dei rifiuti solidi urbani in Italia e in Europa, in rapporto alle nuove direttive europee. Il servizio, nell'affrontare il tema dell'economia circolare, ha dato ampio spazio al progetto LIFE ECO-PULPLAST. Guarda qui.

Intervista ai referenti tecnici del progetto su Radio1, nell’ambito del programma radiofonico "Manuale d'Europa" condotto da Tiziana Simone e Michele Cucuzza, nella puntata del 12 Marzo 2016 , 2016. Guarda qui.